高品质球形金属粉末是高性能金属增材制造的重要保障,其成分、氧含量及粉末物理特性(形貌、粒度分布、粉末流动性、松装密度等)对3D打印成形过程稳定性和制件理化性能至关重要,影响并决定产品能否装机应用。

在众多粉末技术指标中,粉末球形度和卫星球比例直接影响粉末的流动性和松装密度。粉末球形度低或卫星球比例过高会直接影响送粉或铺粉质量,进而影响打印件质量,产生内部和表面缺陷。近年来,随着增材制造技术日趋成熟,对于复杂构件的高效成形和大型部件的需求越来越高,增材制造智慧工厂亦应运而生,但受限于下置式供粉模式在设备运行过程中无法在线添加粉末,而开仓加粉易产生台阶接差和冶金缺陷,因此国际主流大尺寸设备通常采用上送粉式的连续送粉系统。上送粉方式对粉末的流动性要求较高,如果粉末流动性不好导致落粉不均匀,或在铺粉过程中出现结块、凹凸不平等现象,会对打印质量产生不良影响。未来,金属增材制造对高流动性粉末的需求将愈发凸显。

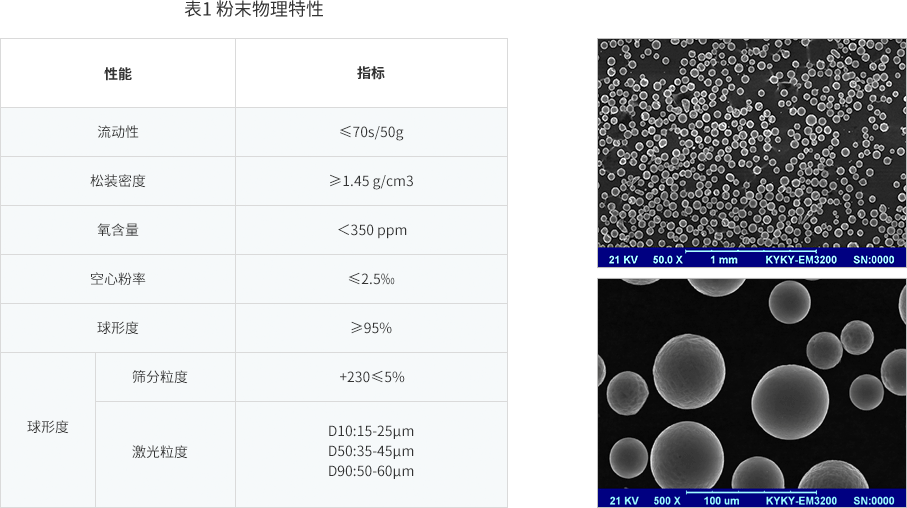

高流动性AlSi10Mg粉末的物理特性

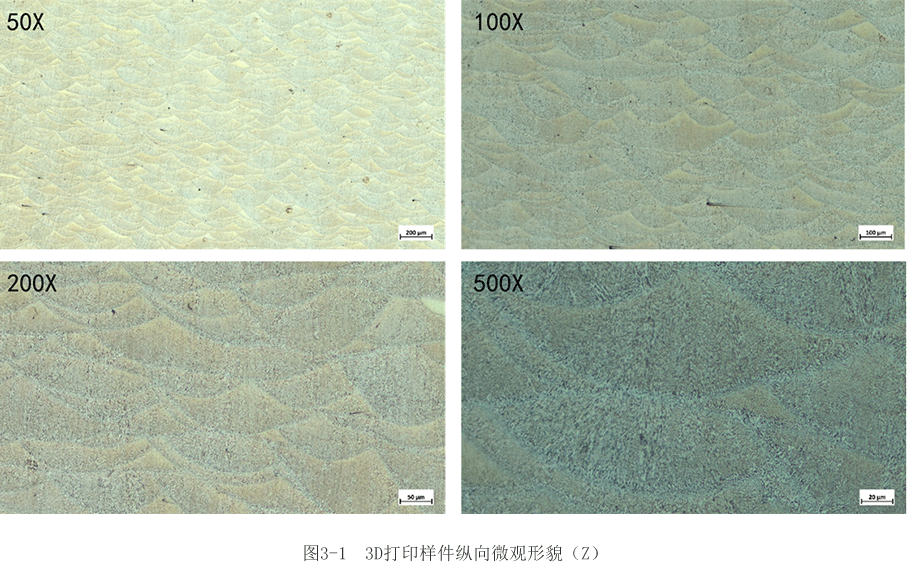

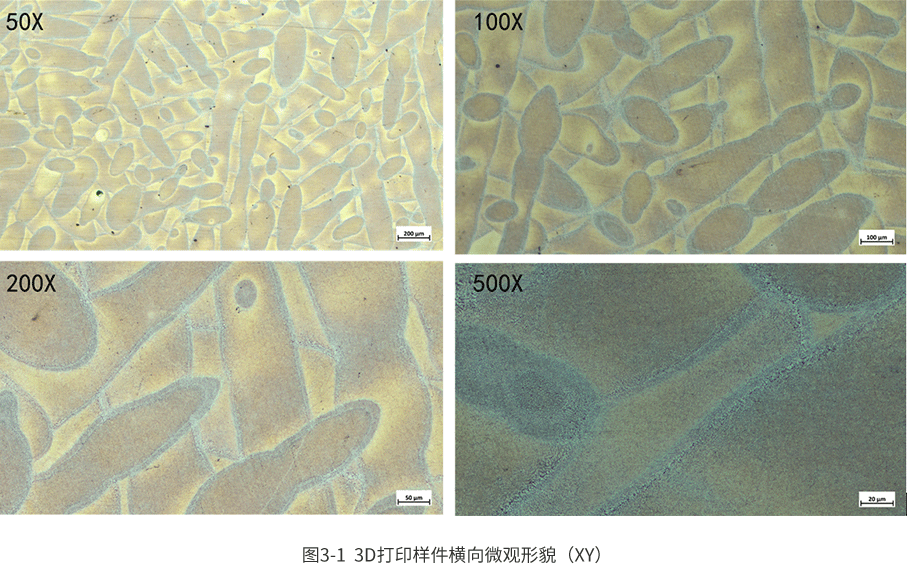

3D打印样件微观形貌

利用高流动性AlSi10Mg粉末制备3D打印试块,观察成形态金相块横纵向面的微观形貌(图3)。偶见小孔,未出现较大气孔,整体致密度较高。

3D打印样件的致密度

采用排水法对3D打印样件进行致密度测试。利用高流动性铝合金粉末打印的不同大小样件密度差异小、均一性好。

力学性能

3D打印高流动性AlSi10Mg试棒,进行去应力退火后进行拉伸测试。具体检测结果见表3。